Fronius RI MOD Compact Com Modul

Technische Daten

- Produktname: RI FB PRO/i RI MOD/i CC Ethernet/IP-2P

- Verkäufer: Fronius International GmbH

- Gerätetyp: Kommunikationsadapter

- Artikel-Nr.: 0320hex (800dez)

- Bildtyp: Standardbild

- Instanztyp: Instanz erstellen

- Verbrauchende Instanz: Instanz verwenden

- Instanzname: Fronius-FB-Pro-EtherNetIP(TM)

Anweisungen zur Produktverwendung

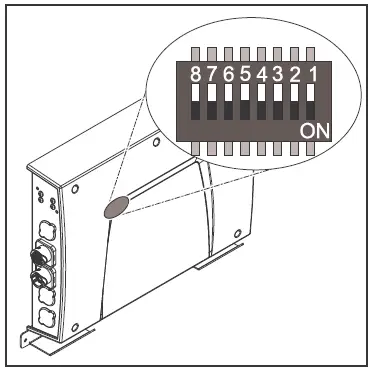

Einstellen der IP-Adresse des Busmoduls

Die IP-Adresse des Busmoduls kann über die DIP-Schalter auf der Schnittstelle eingestellt werden:

- Stellen Sie die IP-Adresse im Bereich 192.168.0.xx ein (wobei xx den DIP-Schalterpositionen 1 bis 63 entspricht).

- DIP-Schaltereinstellungen und zugehörige IP-Adressen:

| DIP Schalter | IP-Adresse |

|---|---|

| AUS AUS AUS AUS AUS AUS EIN | 1 |

| AUS AUS AUS AUS AUS EIN AUS | 2 |

| AUS AUS AUS AUS AUS EIN EIN | 3 |

| EIN EIN EIN EIN EIN AUS | 62 |

| EIN, EIN, EIN, EIN | 63 |

Datentypen und Signalzuordnung

Das Produkt verwendet die folgenden Datentypen:

- UINT16 (Unsigned Integer) – Bereich: 0 bis 65535

- SINT16 (Signed Integer) – Bereich: -32768 bis 32767

Adresszuordnung für Eingangs- und Ausgangssignale:

| Adresse | Typ | Beschreibung |

|---|---|---|

| 0-7 | BIT-Signal | Details zur Signalzuordnung |

Allgemein

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und unsachgemäß ausgeführte Arbeiten. Dies kann zu schweren Personen- und Sachschäden führen.

- Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von technisch geschultem und qualifiziertem Personal durchgeführt werden.

- Lesen und verstehen Sie dieses Dokument vollständig.

- Lesen und verstehen Sie alle Sicherheitsvorschriften und die Benutzerdokumentation für dieses Gerät und alle Systemkomponenten.

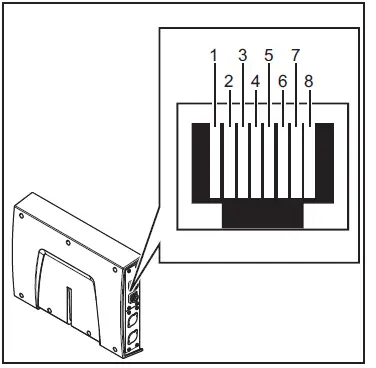

Anschlüsse und Anzeigen

| 1 | TX+ |

| 2 | TX |

| 3 | RX+ |

| 6 | Empfang |

| 4,5,7, | Normalerweise nicht verwendet. Um sicherzustellen, dass |

| 8 | Bezüglich der Signalvollständigkeit |

| Diese Pins müssen miteinander verbunden sein. | |

| angeschlossen und nach dem Passieren | |

| durch eine Filterschaltung, muss | |

| am Boden enden | |

| Schutzleiter (PE). |

RJ45-Anschluss

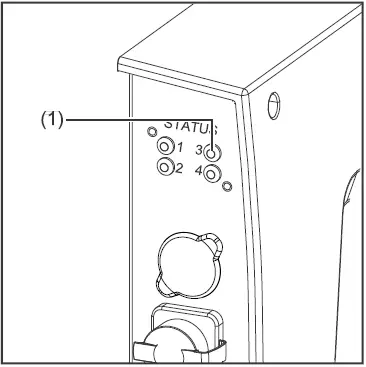

| (1) LED MS – Modulstatus |

| Aus:

Keine Liefermengetage |

| Leuchtet grün:

Gesteuert durch einen Meister |

| Blinkt grün (einmal):

Master nicht konfiguriert oder Master im Leerlauf |

| Leuchtet rot:

Schwerwiegender Fehler (Ausnahmezustand, schwerwiegender Fehler, …) |

| Blinkt rot:

Korrigierbarer Fehler |

| (2) LED NS – Netzwerkstatus |

| Aus:

Keine Liefermengetage oder keine IP-Adresse |

| Leuchtet grün:

Online, eine oder mehrere Verbindungen hergestellt (CIP Kategorie 1 oder 3) |

| Blinkt grün:

Online, es wird keine Verbindung hergestellt |

| Leuchtet rot:

Doppelte IP-Adresse, schwerwiegender Fehler |

| Blinkt rot:

Zeitüberschreitung bei einer oder mehreren Verbindungen (CIP Kategorie 1 oder 3) |

Eigenschaften der Datenübertragung

Transfertechnik

- Ethernet

Medium

- Bei der Auswahl der Kabel und Stecker ist die ODVA-Empfehlung für die Planung und Installation von EtherNet/IP-Systemen zu beachten. Die EMV-Prüfungen wurden vom Hersteller mit dem Kabel IE-C5ES8VG0030M40M40-F durchgeführt.

Übertragungsgeschwindigkeit

- 10 Mbit/s oder 100 Mbit/s

Busverbindung

- RJ-45 Ethernet / M12

Konfigurationsparameter

- Bei manchen Robotersteuerungen kann die Angabe der hier beschriebenen Konfigurationsparameter notwendig sein, damit das Busmodul mit dem Roboter kommunizieren kann.

| Parameter | Wert | Beschreibung |

| Vendor ID | 0534hex (1332dez) | Fronius International GmbH |

| Gerätetyp | 000Chex (12. Dez.) | Kommunikationsadapter |

| Produktcode | 0320hex (800dez) | Fronius FB Pro Ethernet/IP-2-Port |

Produktname Fronius-FB-Pro-EtherNetIP(TM)

|

Bildtyp |

Instanztyp |

Instanzname |

Beispiel Beschreibung |

Instanznummer |

Größe [Byte] |

| Standardbild | Produ- kommende Instanz | Eingabedatenstandard | Daten von der Stromquelle zum Roboter | 100 | 40 |

|

Bildtyp |

Instanztyp |

Instanzname |

Beispiel Beschreibung |

Instanznummer |

Größe [Byte] |

| Konsumierende Instanz | Ausgabedatenstandard | Daten vom Roboter zur Stromquelle | 150 | 40 | |

| Wirtschaftsbild | Produ- kommende Instanz | Eingabedatenstandard | Daten von der Stromquelle zum Roboter | 101 | 16 |

| Konsumierende Instanz | Ausgabedatenstandard | Daten vom Roboter zur Stromquelle | 151 | 16 |

Einstellen der IP-Adresse des Busmoduls

Einstellen der IP-Adresse des Busmoduls Die IP-Adresse des Busmoduls können Sie wie folgt einstellen:

- Mittels DIP-Schalter im Interface im Bereich 192.168.0.xx (xx = DIP-Schaltereinstellung = 1 bis 63)

- Alle Positionen sind werkseitig auf OFF eingestellt. In diesem Fall muss die IP-Adresse am webStandort der Schweißmaschine

- Auf der webStandort des Schweißgerätes (wenn alle Positionen des DIP-Schalters auf OFF stehen)

Die Einstellung der IP-Adresse erfolgt über die DIP-Schalterstellungen 1 bis 6. Die Konfiguration erfolgt im Binärformat. Im Dezimalformat ergibt sich somit ein Konfigurationsbereich von 1 bis 63.

| Example für Einstellung Die IP Adresse des Busmoduls über den DIP-Schalter in die Schnittstelle: | ||||||||

| DIP Schalter | ||||||||

| 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | IP-Adresse |

| – | – | AUS | AUS | AUS | AUS | AUS | ON | 1 |

| – | – | AUS | AUS | AUS | AUS | ON | AUS | 2 |

| – | – | AUS | AUS | AUS | AUS | ON | ON | 3 |

| – | – | ON | ON | ON | ON | ON | AUS | 62 |

| – | – | ON | ON | ON | ON | ON | ON | 63 |

Anleitung zum Einstellen der IP-Adresse am webStandort des Schweißgerätes:

Notieren Sie sich die IP-Adresse des verwendeten Schweißgerätes:

- Wählen Sie auf dem Bedienfeld des Schweißgeräts „Standardeinstellungen“

- Wählen Sie auf dem Bedienfeld des Schweißgeräts „System“

- Wählen Sie auf dem Bedienfeld des Schweißgeräts „Informationen“

- Notieren Sie sich die angezeigte IP-Adresse (z. B.ampli: 10.5.72.13)

Zugriff auf die webSeite des Schweißgerätes im Internet-Browser:

- Verbinden Sie den Computer mit dem Netzwerk des Schweißgeräts

- Geben Sie die IP-Adresse des Schweißgerätes in die Suchleiste des Internetbrowsers ein und bestätigen Sie

- Geben Sie den Standardbenutzernamen (admin) und das Passwort (admin) ein.

- Der webStandort der Stromquelle wird angezeigt

Einstellen der IP-Adresse des Busmoduls:

- Wählen Sie am Schweißgerät die Registerkarte „RI FB PRO/i“

- Geben Sie unter „Modulkonfiguration“ die gewünschte IP-Adresse für die Schnittstelle ein.ampli: 192.168.0.12

- Wählen Sie „Konfiguration festlegen“

- Wählen Sie „Modul neu starten“

- Die eingestellte IP-Adresse wird übernommen

Eingangs- und Ausgangssignale

Datentypen

Folgende Datentypen werden verwendet:

- UINT16 (Vorzeichenlose Ganzzahl)

- Die ganze Zahl im Bereich von 0 bis 65535

- SINT16 (Vorzeichenbehaftete Ganzzahl)

- Die ganze Zahl reicht von -32768 bis 32767

Konvertierung Bspamples:

- für einen positiven Wert (SINT16) zB gewünschte Drahtgeschwindigkeit x Faktor 12.3 m/min x 100 = 1230dez = 04CEhex

- für einen negativen Wert (SINT16) zB Bogenkorrektur x Faktor -6.4 x 10 = -64dez = FFC0hex

Verfügbarkeit von Eingangssignalen

Die unten aufgeführten Eingangssignale sind ab der Firmware V2.0.0 des RI FB PRO/i verfügbar.

Eingangssignale (vom Roboter zur Stromquelle)

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor | Prozessabbild | ||||

|

Relativ |

Absolut | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

0 |

0 |

0 | 0 | Schweißbeginn | Zunehmende |

ü |

ü |

||

| 1 | 1 | Roboter bereit | Hoch | ||||||

| 2 | 2 | Arbeitsmodus Bit 0 | Hoch |

Siehe Tabelle Wert Reichweite für Arbeiten Modus auf Seite 35 |

|||||

| 3 | 3 | Arbeitsmodus Bit 1 | Hoch | ||||||

| 4 | 4 | Arbeitsmodus Bit 2 | Hoch | ||||||

| 5 | 5 | Arbeitsmodus Bit 3 | Hoch | ||||||

| 6 | 6 | Arbeitsmodus Bit 4 | Hoch | ||||||

| 7 | 7 | — | |||||||

|

1 |

0 | 8 | Gas an | Zunehmende | |||||

| 1 | 9 | Draht vorwärts | Zunehmende | ||||||

| 2 | 10 | Draht nach hinten | Zunehmende | ||||||

| 3 | 11 | Fehler beim Beenden | Zunehmende | ||||||

| 4 | 12 | Berührungserkennung | Hoch | ||||||

| 5 | 13 | Brenner ausblasen | Zunehmende | ||||||

| 6 | 14 | Verarbeitungsauswahl Bit 0 | Hoch | Siehe Tabelle Wert Bereich Prozessli- ne Auswahln auf Seite 36 | |||||

|

7 |

15 |

Verarbeitungsauswahl Bit 1 |

Hoch |

||||||

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor | Prozessabbild | ||||

|

Relativ |

Absolut | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

1 |

2 |

0 | 16 | Schweißsimulation | Hoch |

ü |

ü |

||

|

1 |

17 |

Schweißverfahren MIG/MAG: 1)

Synchropuls ein |

Hoch |

||||||

| Schweißverfahren WIG: 2)

TAC ein |

Hoch |

||||||||

|

2 |

18 |

Schweißverfahren WIG: 2)

Kappenformung |

Hoch |

||||||

| 3 | 19 | — | |||||||

| 4 | 20 | — | |||||||

| 5 | 21 | Booster-Handbuch | Hoch | ||||||

| 6 | 22 | Drahtbremse ein | Hoch | ||||||

| 7 | 23 | Torchbody Xchange | Hoch | ||||||

|

3 |

0 | 24 | — | ||||||

| 1 | 25 | Teach-Modus | Hoch | ||||||

| 2 | 26 | — | |||||||

| 3 | 27 | — | |||||||

| 4 | 28 | — | |||||||

| 5 | 29 | Draht seit Beginn | Zunehmende | ||||||

| 6 | 30 | Drahterkennungsbruch | Zunehmende | ||||||

| 7 | 31 | — | |||||||

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor | Prozessabbild | ||||

|

Relativ |

Absolut | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

2 |

4 |

0 | 32 | TWIN-Modus Bit 0 | Hoch | Siehe Tabelle Wert Reichweite für TWIN Modus auf Seite 36 |

ü |

ü |

|

|

1 |

33 |

TWIN-Modus Bit 1 |

Hoch |

||||||

| 2 | 34 | — | |||||||

| 3 | 35 | — | |||||||

| 4 | 36 | — | |||||||

|

5 |

37 |

Dokumentationsmodus |

Hoch |

Siehe Tabelle Wert Bereich für Doku- mentationsmodus auf Seite 36 | |||||

| 6 | 38 | — | |||||||

| 7 | 39 | — | |||||||

|

5 |

0 | 40 | — | ||||||

| 1 | 41 | — | |||||||

| 2 | 42 | — | |||||||

| 3 | 43 | — | |||||||

| 4 | 44 | — | |||||||

| 5 | 45 | — | |||||||

| 6 | 46 | — | |||||||

| 7 | 47 | Prozessgesteuerte Korrektur deaktivieren | Hoch | ||||||

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor | Prozessabbild | ||||

|

Relativ |

Absolut | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

3 |

6 |

0 | 48 | — |

ü |

ü |

|||

| 1 | 49 | — | |||||||

| 2 | 50 | — | |||||||

| 3 | 51 | — | |||||||

| 4 | 52 | — | |||||||

| 5 | 53 | — | |||||||

| 6 | 54 | — | |||||||

| 7 | 55 | — | |||||||

|

7 |

0 | 56 | ExtInput1 => OPT_Ausgang 1 | Hoch | |||||

| 1 | 57 | ExtInput2 => OPT_Ausgang 2 | Hoch | ||||||

| 2 | 58 | ExtInput3 => OPT_Ausgang 3 | Hoch | ||||||

| 3 | 59 | ExtInput4 => OPT_Ausgang 4 | Hoch | ||||||

| 4 | 60 | ExtInput5 => OPT_Ausgang 5 | Hoch | ||||||

| 5 | 61 | ExtInput6 => OPT_Ausgang 6 | Hoch | ||||||

| 6 | 62 | ExtInput7 => OPT_Ausgang 7 | Hoch | ||||||

| 7 | 63 | ExtInput8 => OPT_Ausgang 8 | Hoch | ||||||

| 4 | 8-

9 |

0–7 | 64–79 | Schweißkennzeichen- / Auftragsnummer | UINT16 | 0 bis 1000 | 1 | ü | ü |

|

5 |

10 – 11 |

0-7 |

80-95 |

Schweißverfahren MIG/MAG: 1)

Konstanter Draht:

Sollwert für die Drahtvorschubgeschwindigkeit |

SINT16 |

-327,68 bis 327,67 [m / min] |

100 |

ü |

ü |

| Schweißverfahren WIG: 2)

Haupt- / Kurzschlussstromsollwert |

UINT16 |

0 bis 6553,5[A] |

10 |

||||||

| Für den Job-Modus:

Leistungskorrektur |

SINT16 |

-20,00 bis

20,00 [%] |

100

|

||||||

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor | Prozessabbild | ||||

|

Relativ |

Absolut | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

6 |

12 – 13 |

0-7 |

96-111 |

Schweißverfahren MIG/MAG: 1)

Bogenlängenkorrektur |

SINT16 |

-10,0 bis

10,0 [Schritte] |

10 |

ü |

ü |

| Schweißverfahren

MIG/MAG Standard-Handbuch:

Schweißen voltage |

UINT16 |

0,0 bis

6553,5 [V] |

10 |

||||||

| Schweißverfahren WIG: 2)

Sollwert für die Drahtvorschubgeschwindigkeit |

SINT16 |

-327,68 bis 327,67 [m / min] |

100 |

||||||

| Für den Job-Modus:

Bogenlängenkorrektur |

SINT16 |

-10,0 bis

10,0 [Schritte] |

10 |

||||||

| Schweißverfahren Constant Wire:

Hitzdrahtstrom |

UINT16 |

0,0 bis

6553,5[A] |

10 |

||||||

|

7 |

14 – 15 |

0-7 |

112-127 |

Schweißverfahren MIG/MAG: 1)

Puls-/Dynamikkorrektur |

SINT16 |

-10,0 bis

10,0 [Schritte] |

10 |

ü |

ü |

| Schweißverfahren

MIG/MAG Standard-Handbuch:

Dynamisch |

UINT16 |

0,0 bis

10,0 [Schritte] |

10 |

||||||

| Schweißverfahren WIG: 2)

Drahtkorrektur |

SINT16 |

-10,0 bis

10,0 [Schritte] |

10 |

||||||

|

8 |

16 – 17 |

0-7 |

128-143 |

Schweißverfahren MIG/MAG: 1)

Drahtrückzugskorrektur |

UINT16 |

0,0 bis

10,0 [Schritte] |

10 |

ü |

|

| Schweißverfahren WIG: 2)

Drahtrückzugsende |

UINT16 |

AUS, 1 bis

50 [mm] |

1 |

||||||

|

9 |

18

– 19 |

0-7 |

144-159 |

Schweißgeschwindigkeit |

UINT16 |

0,0 bis

1000,0 [cm/min] |

10 |

ü |

|

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor | Prozessabbild | ||||

|

Relativ |

Absolut | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

10 |

20 – 21 |

0-7 |

160-175 |

Prozessgesteuerte Korrektur |

Siehe Tabelle Wert Bereich für Verfahren kontrolliert Korrektur auf Seite 36 |

ü |

|||

|

11 |

22

– 23 |

0-7 |

176-191 |

Schweißverfahren WIG: 2)

Start der Drahtpositionierung |

ü |

||||

|

12 |

24

– 25 |

0-7 |

192-207 |

— |

ü |

||||

|

13 |

26

– 27 |

0-7 |

208-223 |

— |

ü |

||||

|

14 |

28

– 29 |

0-7 |

224-239 |

— |

ü |

||||

|

15 |

30

– 31 |

0-7 |

240-255 |

Drahtlänge vorwärts / rückwärts |

UINT16 |

AUS / 1 bis 65535 [mm] |

1 |

ü |

|

|

16 |

32

– 33 |

0-7 |

256-271 |

Drahterkennung per Kantenerkennung |

UINT16 |

AUS / 0,5

bis 20,0 [mm] |

10 |

ü |

|

|

17 |

34

– 35 |

0-7 |

272-287 |

— |

ü |

||||

|

18 |

36

– 37 |

0-7 |

288-303 |

— |

ü |

||||

|

19 |

38

– 39 |

0-7 |

304-319 |

Nahtnummer |

UINT16 |

0 bis

65535 |

1 |

ü |

|

- MIG/MAG Puls-Synergic, MIG/MAG Standard-Synergic, MIG/MAG Standard-Manuell, MIG/MAG PMC, MIG/MAG, LSC

- WIG Kaltdraht, WIG Heißdraht

Wertebereich für den Arbeitsmodus

| Bit 4 | Bit 3 | Bit 2 | Bit 1 | Bit 0 | Beschreibung |

| 0 | 0 | 0 | 0 | 0 | Interne Parameterauswahl |

| 0 | 0 | 0 | 0 | 1 | Spezielle Eigenschaften des 2-Stufen-Modus |

| 0 | 0 | 0 | 1 | 0 | Jobmodus |

| Bit 4 | Bit 3 | Bit 2 | Bit 1 | Bit 0 | Beschreibung |

| 0 | 1 | 0 | 0 | 0 | Eigenschaften des 2-Stufen-Modus |

| 0 | 1 | 0 | 0 | 1 | 2-stufiges MIG/MAG-Standardhandbuch |

| 1 | 0 | 0 | 0 | 0 | Ruhezustand |

| 1 | 0 | 0 | 0 | 1 | Kühlmittelpumpe stoppen |

| 1 | 1 | 0 | 0 | 1 | R/L-Messung |

Wertebereich für Betriebsart

Wertebereich für den Dokumentationsmodus

| Bit 0 | Beschreibung |

| 0 | Nahtnummer der Schweißmaschine (intern) |

| 1 | Nahtanzahl der Roboter (Wort 19) |

Der Wertebereich für den Dokumentationsmodus

Der Wertebereich für die prozessgesteuerte Korrektur

|

Verfahren |

Signal |

Aktivität/Datentyp |

Wertebereichskonfiguration Reichweite |

Einheit |

Faktor |

|

PMC |

Lichtbogenlängenstabilisator |

SINT16 |

-327.8 bis +327.7

0.0 bis +5.0 |

Volts |

10 |

Der Wertebereich für den Dokumentationsmodus

Der Wertebereich für die prozessgesteuerte Korrektur

|

Verfahren |

Signal |

Aktivität/Datentyp |

Wertebereichskonfiguration Reichweite |

Einheit |

Faktor |

|

PMC |

Lichtbogenlängenstabilisator |

SINT16 |

-327.8 bis +327.7

0.0 bis +5.0 |

Volts |

10 |

Der Wertebereich für die prozessabhängige Korrektur

Wertebereich Prozesslinienauswahl

| Bit 1 | Bit 0 | Beschreibung |

| 0 | 0 | Prozesszeile 1 (Standard) |

| 0 | 1 | Prozesslinie 2 |

| 1 | 0 | Prozesslinie 3 |

| 1 | 1 | Reserviert |

Wertebereich für die Prozesslinienauswahl

Wertebereich für TWIN-Modus

| Bit 1 | Bit 0 | Beschreibung |

| 0 | 0 | TWIN Einzelmodus |

| 0 | 1 | TWIN Lead-Modus |

| 1 | 0 | TWIN Trail-Modus |

| 1 | 1 | Reserviert |

Der Wertebereich für den TWIN-Modus

Verfügbarkeit der Ausgangssignale

Die unten aufgeführten Ausgangssignale sind ab der Firmware V2.0.0 des RI FB PRO/i verfügbar.

Ausgangssignale (von der Stromquelle zum Roboter)

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor |

Prozessabbild | ||||

| relativ | Absolute | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

0 |

0 |

0 | 0 | Heartbeat-Energiequelle | Hoch/Niedrig | 1 Hz |

ü |

ü |

|

| 1 | 1 | Stromquelle bereit | Hoch | ||||||

| 2 | 2 | Warnung | Hoch | ||||||

| 3 | 3 | Prozess aktiv | Hoch | ||||||

| 4 | 4 | Aktueller Durchfluss | Hoch | ||||||

| 5 | 5 | Lichtbogenstabil- / Berührungssignal | Hoch | ||||||

| 6 | 6 | Hauptstromsignal | Hoch | ||||||

| 7 | 7 | Berührungssignal | Hoch | ||||||

|

1 |

0 |

8 |

Kollisionsbox aktiv |

Hoch |

0 = Kollision ein oder Kabelbruch | ||||

| 1 | 9 | Roboterbewegungsfreigabe | Hoch | ||||||

| 2 | 10 | Drahtstab-Werkstück | Hoch | ||||||

| 3 | 11 | — | |||||||

| 4 | 12 | Kurzschluss-Kontaktspitze | Hoch | ||||||

| 5 | 13 | Parameterauswahl in- ewig | Hoch | ||||||

| 6 | 14 | Kennzahl gültig | Hoch | ||||||

| 7 | 15 | Brennerkörper mit Griff | Hoch | ||||||

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor |

Prozessabbild | ||||

| relativ | Absolute | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

1 |

2 |

0 | 16 | Befehlswert außerhalb des Bereichs | Hoch |

ü |

ü |

||

| 1 | 17 | Korrektur außerhalb des Bereichs | Hoch | ||||||

| 2 | 18 | — | |||||||

| 3 | 19 | Grenzsignal | Hoch | ||||||

| 4 | 20 | — | |||||||

| 5 | 21 | — | |||||||

| 6 | 22 | Status der Hauptversorgung | Niedrig | ||||||

| 7 | 23 | — | |||||||

|

3 |

0 | 24 | Sensorstatus 1 | Hoch |

Siehe Tabelle Zuordnen- Entwicklung von Sensor Sta- verwendet 1–4 auf Seite 40 |

||||

| 1 | 25 | Sensorstatus 2 | Hoch | ||||||

| 2 | 26 | Sensorstatus 3 | Hoch | ||||||

| 3 | 27 | Sensorstatus 4 | Hoch | ||||||

| 4 | 28 | — | |||||||

| 5 | 29 | — | |||||||

| 6 | 30 | — | |||||||

| 7 | 31 | — | |||||||

|

2 |

4 |

0 | 32 | — |

ü |

ü |

|||

| 1 | 33 | — | |||||||

| 2 | 34 | — | |||||||

| 3 | 35 | Sicherheitsstatus Bit 0 | Hoch | Siehe Tabelle Wertebereich Sicherheitsstatus auf Seite 41 | |||||

| 4 | 36 | Sicherheitsstatus Bit 1 | Hoch | ||||||

| 5 | 37 | — | |||||||

| 6 | 38 | Benachrichtigung | Hoch | ||||||

| 7 | 39 | System nicht bereit | Hoch | ||||||

|

5 |

0 | 40 | — | ||||||

| 1 | 41 | — | |||||||

| 2 | 42 | — | |||||||

| 3 | 43 | — | |||||||

| 4 | 44 | — | |||||||

| 5 | 45 | — | |||||||

| 6 | 46 | — | |||||||

| 7 | 47 | — | |||||||

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor |

Prozessabbild | ||||

| relativ | Absolute | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

3 |

6 |

0 | 48 | Prozessbit 0 | Hoch |

Siehe Tabelle Wert Reichweite für Verfahren Bisschen auf Seite 41 |

ü |

ü |

|

| 1 | 49 | Prozessbit 1 | Hoch | ||||||

| 2 | 50 | Prozessbit 2 | Hoch | ||||||

| 3 | 51 | Prozessbit 3 | Hoch | ||||||

| 4 | 52 | Prozessbit 4 | Hoch | ||||||

| 5 | 53 | — | |||||||

| 6 | 54 | Touch-Signal Gasdüse | Hoch | ||||||

| 7 | 55 | TWIN-Synchronisation aktiv | Hoch | ||||||

|

7 |

0 | 56 | ExtOutput1 <= OPT_Input1 | Hoch | |||||

| 1 | 57 | ExtOutput2 <= OPT_Input2 | Hoch | ||||||

| 2 | 58 | ExtOutput3 <= OPT_Input3 | Hoch | ||||||

| 3 | 59 | ExtOutput4 <= OPT_Input4 | Hoch | ||||||

| 4 | 60 | ExtOutput5 <= OPT_Input5 | Hoch | ||||||

| 5 | 61 | ExtOutput6 <= OPT_Input6 | Hoch | ||||||

| 6 | 62 | ExtOutput7 <= OPT_Input7 | Hoch | ||||||

| 7 | 63 | ExtOutput8 <= OPT_Input8 | Hoch | ||||||

| 4 | 8-

9 |

0-7 | 64-79 | Schweißen voltage | UINT16 | 0.0 bis

655.35 [V] |

100 | ü | ü |

|

5 |

10

– 11 |

0-7 |

80-95 |

Schweißstrom |

UINT16 |

0.0 bis 6553.5 [A] |

10 |

ü |

ü |

|

6 |

12

– 13 |

0-7 |

96-111 |

Drahtvorschubgeschwindigkeit |

SINT16 |

-327.68 bis

327.67 [m/ min] |

100 |

ü |

ü |

|

7 |

14

– 15 |

0-7 |

112-127 |

Tatsächlicher Realwert für die Nahtverfolgung |

UINT16 |

0 bis

6.5535 |

10000 |

ü |

ü |

|

8 |

16

– 17 |

0-7 |

128-143 |

Fehlernummer |

UINT16 |

0 bis

65535 |

1 |

ü |

|

|

9 |

18

– 19 |

0-7 |

144-159 |

Warnnummer |

UINT16 |

0 bis

65535 |

1 |

ü |

|

|

Adresse |

Signal |

Aktivität/Datentyp |

Reichweite |

Faktor |

Prozessabbild | ||||

| relativ | Absolute | Standard | Wirtschaft | ||||||

| WORT | BYTE | BISSCHEN |

BISSCHEN |

||||||

|

10 |

20

– 21 |

0-7 |

160-175 |

Motorstrom M1 |

SINT16 |

-327.68 bis

327.67[A] |

100 |

ü |

|

|

11 |

22

– 23 |

0-7 |

176-191 |

Motorstrom M2 |

SINT16 |

-327.68 bis

327.67[A] |

100 |

ü |

|

|

12 |

24

– 25 |

0-7 |

192-207 |

Motorstrom M3 |

SINT16 |

-327.68 bis

327.67[A] |

100 |

ü |

|

|

13 |

26

– 27 |

0-7 |

208-223 |

— |

ü |

||||

|

14 |

28

– 29 |

0-7 |

224-239 |

— |

ü |

||||

|

15 |

30

– 31 |

0-7 |

240-255 |

— |

ü |

||||

|

16 |

32

– 33 |

0-7 |

256-271 |

Drahtposition |

SINT16 |

-327.68 bis

327.67 [mm] |

100 |

ü |

|

|

17 |

34

– 35 |

0-7 |

272-287 |

— |

ü |

||||

|

18 |

36

– 37 |

0-7 |

288-303 |

— |

ü |

||||

|

19 |

38

– 39 |

0-7 |

304-319 |

— |

ü |

||||

Zuordnung der Sensorzustände 1–4

| Signal | Beschreibung |

| Sensorstatus 1 | OPT/i WF R Drahtende (4,100,869) |

| Sensorstatus 2 | OPT/i WF R Drahttrommel (4,100,879) |

| Sensorstatus 3 | OPT/i WF R Ringsensor (4,100,878) |

| Sensorstatus 4 | Drahtpuffer-Set CMT TPS/I (4,001,763) |

Zuordnung der Sensorzustände

Wertebereich Sicherheitsstatus

| Bit 1 | Bit 0 | Beschreibung |

| 0 | 0 | Reservieren |

| 0 | 1 | Halten |

| 1 | 0 | Stoppen |

| 1 | 1 | Nicht installiert / aktiv |

Wertebereich für Prozessbit

| Bit 4 | Bit 3 | Bit 2 | Bit 1 | Bit 0 | Beschreibung |

| 0 | 0 | 0 | 0 | 0 | Keine interne Parameterauswahl oder Prozess |

| 0 | 0 | 0 | 0 | 1 | MIG/MAG Puls Synergie |

| 0 | 0 | 0 | 1 | 0 | MIG/MAG Standard-Synergie |

| 0 | 0 | 0 | 1 | 1 | MIG/MAG PMC |

| 0 | 0 | 1 | 0 | 0 | MIG/MAG LSC |

| 0 | 0 | 1 | 0 | 1 | MIG/MAG Standardhandbuch |

| 0 | 0 | 1 | 1 | 0 | Elektrode |

| 0 | 0 | 1 | 1 | 1 | WIG |

| 0 | 1 | 0 | 0 | 0 | CMT |

| 0 | 1 | 0 | 0 | 1 | Konstantin |

| 0 | 1 | 0 | 1 | 0 | ColdWire |

| 0 | 1 | 0 | 1 | 1 | DynamicWire |

Wertebereich für Prozessbit

Wertebereich für Funktionsstatus

| Bit 1 | Bit 0 | Beschreibung |

| 0 | 0 | Inaktiv |

| 0 | 1 | Leerlauf |

| 1 | 0 | Fertig |

| 1 | 1 | Fehler |

Der Wertebereich für den Funktionsstatus

- ersatzteile.fronius.com

- At www.fronius.com/kontakt Hier finden Sie die Kontaktdaten aller Fronius Niederlassungen und Sales & Service Partner.Häufig gestellte Fragen

Wie behebe ich Probleme mit LED-Statusanzeigen?

Wenn die LED MS rot leuchtet, deutet dies auf einen Hauptfehler hin. Wenn sie rot blinkt, deutet dies auf einen behebbaren Fehler hin. Bei der LED NS kann ein rotes Licht auf eine doppelte IP-Adresse oder einen schwerwiegenden Netzwerkfehler hinweisen.

Was sind die Standardkonfigurationsparameter für das Busmodul?

Die Standardkonfigurationsparameter umfassen Hersteller-ID: 0534hex, Gerätetyp: Kommunikationsadapter, Produktcode: 0320hex, Produktname: Fronius FB Pro Ethernet/IP-2-Port.

Dokumente / Ressourcen

|

Fronius RI MOD Compact Com Modul [pdf] Bedienungsanleitung RI MOD Kompaktes Com-Modul, RI MOD, Kompaktes Com-Modul, Com-Modul, Modul |